Piece przemysłowe EAPOL to nowoczesne rozwiązanie dedykowane do obróbki chemicznej, metali, wypalania, suszenia oraz wielu innych procesów wymagających precyzyjnej kontroli temperatury.

Konstrukcja i materiały

Nasze piece wykonujemy z materiałów odpornych na wysokie temperatury, takich jak ceramika, beton ogniotrwały oraz specjalne stopy stali. Stosowana izolacja zapewnia stabilne warunki wewnątrz komory i minimalizuje straty energii, co przekłada się na efektywność procesów technologicznych.

Systemy grzewcze i wentylacji

Zaawansowane systemy grzewcze umożliwiają wykorzystanie różnych źródeł energii, a precyzyjna kontrola parametrów termicznych pozwala na dokładne ustawienie cyklu pracy – od nagrzewania, przez utrzymanie temperatury, po kontrolowane chłodzenie. Nowoczesne systemy wentylacji, wspierane przez inercyjne gazy ochronne, takie jak azot, gwarantują równomierne rozprowadzenie ciepła i skuteczne usuwanie produktów ubocznych procesów.

Zabezpieczenia i bezpieczeństwo

W trosce o bezpieczeństwo użytkowania piece wyposażamy w alarmy przeciwpożarowe, systemy awaryjnego wyłączania oraz zabezpieczenia przed przegrzaniem, co pozwala na bezproblemową eksploatację nawet w najbardziej wymagających warunkach przemysłowych.

Zastosowania i korzyści

Nasze urządzenia znajdują zastosowanie w procesach obróbki metali, spiekania, odprężania, normalizacji oraz wygrzewania. Elastyczność konstrukcji umożliwia dopasowanie parametrów do indywidualnych potrzeb klienta, co przekłada się na lepsze właściwości mechaniczne i strukturalne materiałów. Dzięki wysokiej efektywności energetycznej i niezawodności naszych pieców, firmy zyskują przewagę konkurencyjną i optymalizują procesy produkcyjne.

Piece mają zastosowanie w takich dziedzinach przemysłu jak:

- produkcja ceramiki,

- topienie, formowanie i hartowanie szkła,

- produkcja narzędzi,

- przemysł lotniczy,

- przemysł chemiczny,

- przemysł farmaceutyczny,

- przemysł samochodowy.

Akcesoria i dodatkowe funkcje:

- czytnik kodów kreskowych,

- system rejestracji danych produkcyjnych wraz z raportem,

- zdalny dostęp do urządzenia i otrzymywanie powiadomień na telefon,

- ścieżka audytu (audit trail).

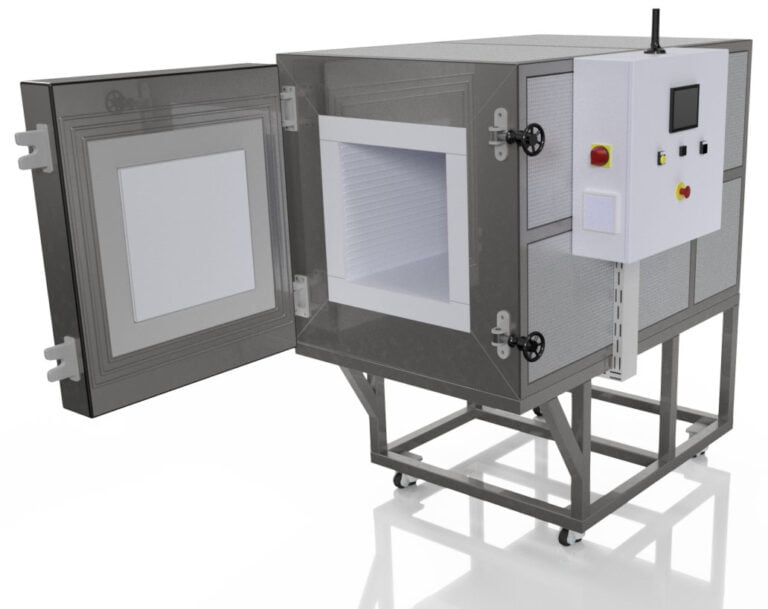

Piec przemysłowy — komorowo półkowy

| Cena: zapytaj nas | Skontaktuj się z nami |

Dane ogólne:

- piece przeznaczone do przeprowadzania procesów produkcyjnych;

- możliwość budowy pieca wózkowego lub taśmowego;

- maksymalny załadunek zależny od budowy pieca.

Źródło ogrzewania:

- energia elektryczna.

Wykonanie:

- stal nierdzewna AISI 304, AISI 316, ocynk, malowana;

- ceramiczny wkład pieca.

Układ automatyki:

- panel operatora od 7″ do 22″ (standard lub INOX), możliwość ustawienia przebiegu procesu w etapach;

- opóźnienie załączenia;

- automatyczne studzenie komory po wykonaniu procesu;

- zdalny serwis;

- dokładność czujnika temperatury: do ± 0,35 °C;

- rejestracja danych produkcyjnych na pendrivie.

Dane elektryczne:

- od 5 kW (w zależności od wykonania).

EAPOL

Technologia to nasza pasja

EAPOL Sp. z o.o. od 24 lat dostarcza innowacyjne rozwiązania w zakresie automatyzacji przemysłowej i budowy maszyn. Nasz doświadczony zespół inżynierów realizuje projekty, które zwiększają efektywność i redukują koszty dla klientów z różnych branż.

Zrealizowaliśmy już 156 projektów, oferując projektowanie systemów, budowę maszyn, modernizację oraz serwis. Nasze zaawansowane technologie pomagają firmom osiągać przewagę konkurencyjną i rozwijać się w dynamicznie zmieniającym się środowisku przemysłowym. Zaufanie klientów jest dla nas największą motywacją.

EAPOL Sp. z o.o. – Innowacyjność, na której możesz polegać.